اصول ریختهگری

ریختهگری یكی از قدیمیترین فرآیندهای شناخته شده برای به دست آوردن شكل مطلوب فلزات است. اولین كورههای ریختهگری از خاک رس ساخته شدهاند و لایههایی از مس و چوب به تناوب در آن چیده شده است. این فرآیند تولید از اساسیترین روشهای تولید است. به دلیل این كه به جز ریختهگری شمشهای گوناگون، بیشتر از ۵۰ درصد انواع قطعات ماشینآلات به این روش تهیه میشوند. فلزاتی كه خاصیت پلاستیسیته كمی دارند و یا قطعاتی كه دارای اشكال پیچیده هستند، تنها به روش ریختهگری قابل تولید هستند.

روشهای اصلی شكلدهی فلزات

ریختهگری

شكلدهی به روشهای مكانیكی

متالورژی پودر و روشهای تكمیلی تولید عبارتند از:

- لحیم كاری،جوشكاری، جوشكاری برنجی

- ماشین كاری

كه در این میان ریختهگری سریعترین و غالباً اقتصادیترین روش تولید یك قطعه با تركیب شیمیایی مورد نظر است. ریختهگری فلزات، بطور ساده عبارت است از ایجاد شكل مطلوب با ریختن فلز مذاب در محفظهی یك قالب به طوری كه مذاب، شكل تعبیه شده در قالب را به خود گرفته و پس از منجمد شدن به همان شكل باقی بماند.

مشخصات روش ریختهگری

- ساختار میكروسكوپی قطعات ریختگی عموماً دارای خواص ایزوتروپ (یعنی در جهات مختلف خواص یكسانی دارند) هستند.

- قطعات ریختگی نسبت به روشهای دیگر تولید دارای دانهبندی درشتتری هستند. برای بهبود اندازهی دانهها میتوان بعد از ریختهگری عملیات حرارتی انجام داد و یا به وسیلهی مواد جوانهزا دانهبندی این قطعات را ریزتر كرد. گرچه در دمای بالا این دانه درشتی میتواند مقاومت به خزش را افزایش دهد كه در این شرایط مطلوب است.

- از نظر اقتصادی روش ریختهگری ارزانترین روش تولید و در عین حال آسانترین روش است. در این روش مدل مورد استفاده برای ساخت قالب موقت از مواد ارزان مثل چوب، پلاستیك و… به آسانی تهیه میشود. ابزار و تجهیزات قالبگیری و ذوب نیز ارزان است. بیشتر قطعات به این روش قابل تولید هستند و همچنین میتوان از ریختهگری برای تولید تعداد محدود و نیز تولید انبوه استفاده كرد.

قابلیتها و مزایای ریختهگری

- قابلیت ساخت اشکال پیچیده

- قابلیت ساخت ابعاد داخلی و خارجی قطعه

- برخی از روشهای ریخته گری به شکل نهایی و برخی دیگر به شکلی نزدیک به فرم نهایی قطعه میرسند و نیاز به عملیات پرداخت دارند.

- قطعات بسیار بزرگ قابل ساخت هستند ( ۱۰۰ تُن) برای تمامی موادی که ضمن حرارت دادن مایع میشوند ،قابل استفادهاند.

- برخی روشهای ریخته گری برای تولید انبوه و فرایند تولید خودکار مناسبند.

معایب و محدودیتهای ریختهگری

- ایجاد محدودیت در خواص مکانیکی قطعه

- دقت ابعادی کم و سطوح نهایی نامناسب در برخی از روشهای ریختهگری مانند ریختهگری ماسهای

- خطرات ایمنی کار با مواد مذاب

- مشکلات زیست محیطی و مصرف انرژی

قالب ریختهگری

- قالب حفرهای به شکل قطعه مورد نظر ایجاد میکند.

- ابعاد و شکل حفره اندکی بزرگتر از ابعاد واقعی قطعه مورد نظر است تا به ماده مذاب اجازه انقباض ضمن انجماد و سرد شدن را بدهد.

- قالبها از انواع مختلفی از مواد شامل ماسه، گچ، سرامیک، پارافین، پلی استایرن و فلز ساخته میشوند.

فرایندهای ریختهگری

فرایندهای با قالب مصرف شدنی

که از قالبهای مصرف شدنی و تخریب پذیر استفاده میکنند که باید برای خارجن مودن قطعه ریخته گری شده تخریب شوند. مواد قالب شامل ماسه، گچ و سایر مواد مشابه به همراه مواد اتصال دهنده (رزین، چسب) مانند ریختهگری قالب ماسهای هستند.

فرایندهای ریختهگری با قالب مصرف شدنی

- ریخته گری ماسهای

- ریخته گری پوستهای

- ریخته گری تحت خلاء

- ریخته گری با قالب پلی استایرن مصرف شدنی

- ریخته گری قالب بسته

- ریخته گری قالب گچی و سرامیکی

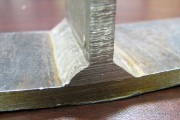

ریختهگری با ماسه

در ریختهگری ماسهای از ماسه طبیعی یا ماسه ترکیبی (ماسه دریاچه) استفاده میشود، که دارای یک ماده نسوز به نام سیلیکا (sio2) است. دانههای شن باید بقدر کافی کوچک باشند تا بتوان آنها را متراکم کرد. در عین حال باید آنقدر درشت باشند تا گازهای تشکیل شده در هنگام ریختهگری از بین منافذ آنها خارج شوند. در قالبهای بزرگتر از ماسه سبز استفاده میکنند (ترکیبی از ماسه،خاک رس و مقداری آب).

ماسه را میتوان مجدداً مورد استفاده قرار داد. همچنین زائدهها و فلزات اضافی بریده شده و مجدداً استفاده میشوند.

ریختهگری دقیق

ریختهگری دقیق به روشی اطلاق میشود که در آن قالب با استفاده از پوشاندن مدلهای از بین رونده توسط دوغاب سرامیکی ایجاد میشود. مدل (که معمولاً از موم یا پلاستیک است) توسط سوزاندن یا ذوب کردن از محفظه قالب خارج میشود.

در روشهای قالبگیری در ماسه، مدلهای چوبی یا فلزی به منظور تعبیه شکل قطعه در داخل مواد قالب مورد استفاده قرار میگیرد. در این گونه روشها مدلها قابلیت استفاده مجدد را دارند ولی قالب قفط یک بار استفاده میشود. در روش دقیق هم مدل و هم قالب فقط یک بار استفاده میشود.

مزایا و محدودیتها

مهمترین مزایای روش ریخته گری دقیق به شرح زیر است.

- تولید انبوه قطعات با اشکال پیچیده که توسط روشهای دیگر ریختهگری نمیتوان تولید نمود توسط این فرآیند امکان پذیر میشود.

- مواد قالب و نیز تکنیک بالای این فرآیند، امکان تکرار تولید قطعات با دقت ابعادی و صافی سطح یکنواخت را میدهد.

- این روش برای تولید کلیه فلزات و آلیاژهای ریختگی به کار میرود. همچنین امکان تولید قطعاتی از چند آلیاژ مختلف وجود دارد.

- توسط این فرآیند امکان تولید قطعاتی با حداقل نیاز به عملیات ماشینکاری و تمام کاری وجود دارد. بنابر این محدودیت استفاده از آلیاژهایی با قابلیت ماشینکاری بد از بین میرود.

- در این روش امکان تولید قطعات با خواص متالورژیکی بهتر وجود دارد.

- قابلیت تطابق برای ذوب و ریخته گری قطعات در خلاء وجود دارد.

- خط جدایش قطعات حذف میشود و نتیجتاً موجب حذف عیوبی میشود که در اثر وجود خط جدایش به وجود میآید.

محدودیتها

مهمترین محدودیتهای روش ریخته گری دقیق شامل موارد زیر است.

- اندازه و وزن قطعات تولید شده این روش محدود بوده و عموماً قطعات با وزن کمتر از ۵ کیلوگرم تولید میشود.

- هزینه تجهیزات و ابزارها در این روش نسبت به سایر روشها بیشتر است.

ریختهگری پوستهای

یکی از معروفترین روشهای ریختهگری با روشهای دارای قالب تکبار است که دارای دقت ابعادی بسیار خوبی است. این روش هم برای فلزات آهنی و هم فلزات غیر آهنی کاربرد دارد البته استفاده معمول آن برای چدنها، آلومینیوم، مس، فولادهای ضدزنگ و انواع آلیاژهای آهنی میباشد. در این روش برای ریختهگری از یک قالب با پوستهای نازک (حدود۱۰ میلیمتر) از جنس ماسه استفاده میشود که این ماسهها توسط چسبی از رزین ترموپلاستیک (نظیر فنل فرمالدهید) کنار هم دیگر قرار گرفتهاند و در اصل این روش شبیه روش قالب ماسهای در ریختهگری است از این جهت که هر دو از جمله روشهای ریختهگری با قالب تک بار (یک بار مصرف) هستند

مزایا

- هزینه کارگر کمی دارد به ویژه نسبت به ریختهگری قالب ماسهای، مهارت خاصی هم برای انجام فرایند نیاز نیست و به سادگی قابل انجام است.

- دقت ابعادی بسیار مناسبی دارد که این خود باعث میشود که هزینههای ناشی از ماشینکاری، تمیزکاری و عملیات پایانی قطعهٔ حاصل شده هم بسیار کاهش بیابد.

- سطح صاف قطعه نهایی و همچنین قالب (نسبت به روش قالب ماسهای) که باعث میشود جریان مذاب آسان و روان جاری شود؛ لازم است ذکر شود رزین به کار رفته در ماسه هم در مسطح سازی سطح قطعه تأثیر بهسزایی دارد.

- سرعت تولید بالا و به همین سبب شمارگان بالا (این روش برای تیراژهای بالا اقتصادی است).

- امکان بازیافت ماسه و مواد استفاده شده در تهیه قالب ریختهگری، در این روش فراهم است؛ برای بازیافت ماسههای آغشته به رزین (چسبهای رزینی) دمای مخلوط ماسه و رزین را بالا میبرند که این باعث میشود رزین موجود در این مخلوط بسوزد، سپس ماسه از آن استخراج شده و میتوان از آن در شکلدهی قالبهای دیگر استفاده کرد.

ریختهگری تحت خلاء

اين روش كه قالب حول محور افقی خود میچرخد، ابتدا برای توليد لولههای چدن خاكستری، چدن نشكن و برنج با ضخامت كم مورد استفاده قرار گرفت. با پيشرفت صنايع و استفاده از تجهيزات مدرن جهت بهبود بخشيدن به خواص متالوژيكی، پيشرفت چشمگيری در قابليت توليد لولههای بزرگ و دقت ابعادی آنها به وجود آمد.

مزایای ریختهگری تحت خلاء

- جدایش ناخالصی و گازها، جدایی ذرات و گاز (به دلیل سرعت دوران)

- انجماد تحت فشار به علت نیروی گریز از مرکز مذاب

- تخلخل کمتر

- حذف سیستم راهگاهی و امکان تولید انبوه

- بالا رفتن چگالی آلیاژ

- انجماد جهت دار (در طراحی اجزاء اهمیت بالایی دارد) انجماد از بیرون به داخل لوله است

- احتیاج نداشتن به ماهیچه

- امکان تولید قطعات با تیراژ بالا

ریختهگری با قالب پلی استایرن مصرف شدنی

فرآیند تولیددر قالب ماسهای که درون آن پلی استایرن وجود دارد، با ریختن فلز مذاب، پلی استایرن جای خود را با تبخیر شدن به فلز مذاب میدهد.

ریختهگری قالب گچی و سرامیکی

ریختهگری دوغابی شامل ریختن یک دوغاب ریخته گری به داخل یک قالب متخلخل (معمولاً از جنس گچ پاریس)، دادن زمان مناسب (از چند دقیقه تا چند ساعت) برای انتقال آب از دوغاب به قالب در اثر مکش لوله مویین، ایجاد یک لایه روی سطح و خارج کردن دوغاب اضافی است. این فرآیند به ریختهگری توخالی معروف است. در نوع دیگر این روش که ریختهگری تو پر نام دارد و در ابتدا برای بدنههای بهداشتی به کار برده میشد، تمام آب دوغاب به درون قالب جذب میشود. در هر دو مورد خشک شدن نسبی بدنه در قالب سبب کمی انقباض در بدنه میشود که خروج آن را از قالب برای خشک کردن کامل ممکن میسازد.

در سادهترین حالت فرآیند ریخته گری دوغابی را میتوان تنها یک فرآیند آب زدایی محض در نظر گرفت. چون حجم آب جذب شده توسط قالب معمولاً کمتر از حجم تخلخل قالب است فشار مکش عملاً ثابت است. مدت زمانی که دوغاب در داخل قالب باقی میماند در قطر لایه ایجاد شده و یا به عبارت دیگر در ضخامت بدنه خام تاثیر بسیار زیادی دارد. بدین معنی که چنانچه دوغاب اضافی همچنان در قالب باقی مانده و تخلیه نشود و اصطلاحاً زمان بیشتری به دوغاب داده شود، قطر لایه ایجاد شده افزایش خواهد یافت. باید توجه داشت که با گذشت زمان سرعت تشکیل لایه ثابت نبوده و به مرور کند تر میشود چرا که در این شرایط، خود لایه ایجاد شده به صورت سدی در مقابل نفوذ آب به داخل گچ، عمل مینماید.

فرایندهای قالب دائمی

از قالبهای دائمی که میتوانند بازها و بارها برای ریخته گری قطعات متعدد، مجدداً بکار گرفته شوند، استفاده میکنند. جنس قالب از فلزات و یا مواد سرامیکی نسوز مانند ریختهگری دایکست است.